Повышенная производительность

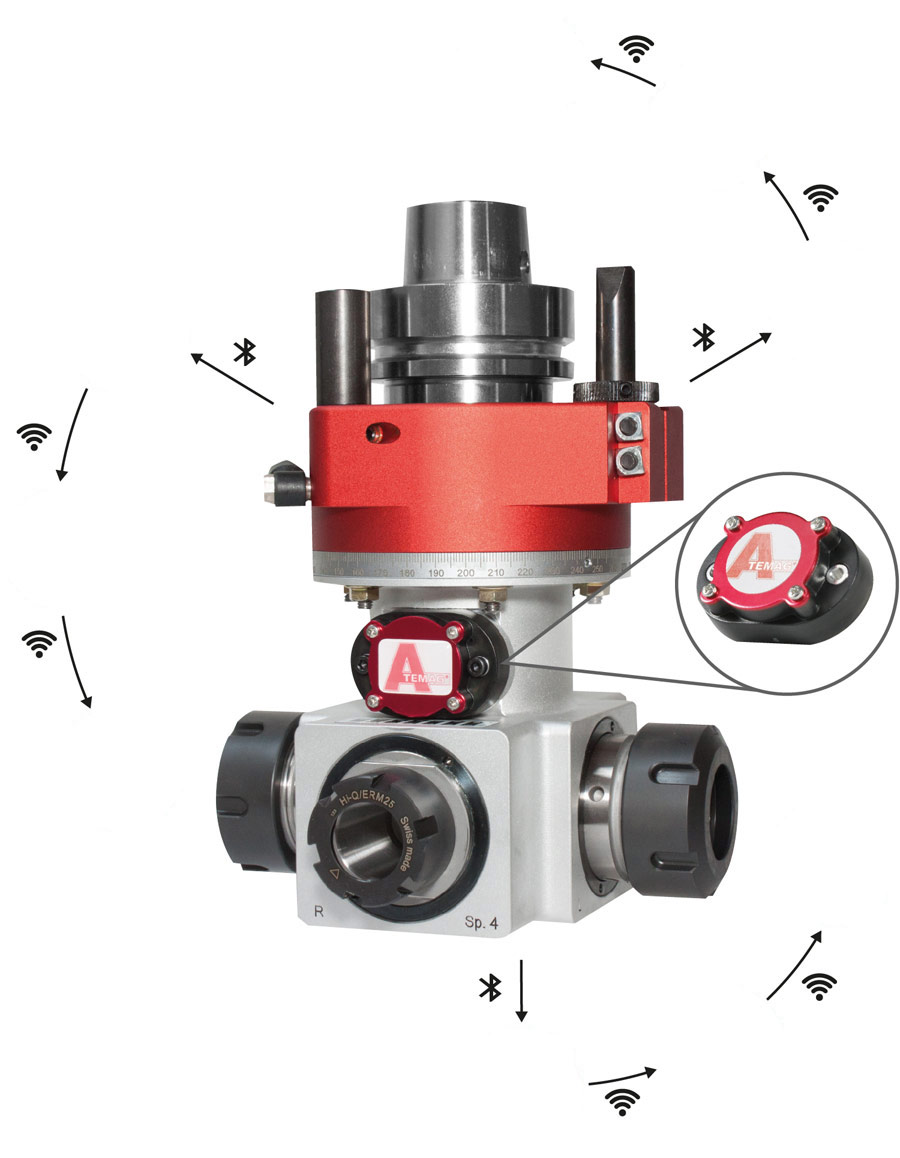

Более высокие скорости обработки и подачи возможно довести до их оптимального соотношения: во время процесса обработки агрегат через электронный чип сообщает о колебаниях нагрузок станку, который при необходимости может вмешаться и скорректировать значения. При постоянном соблюдении условий эксплуатации, агрегат используется максимально эффективно и безопасно, что повышает общую эффективность производства.

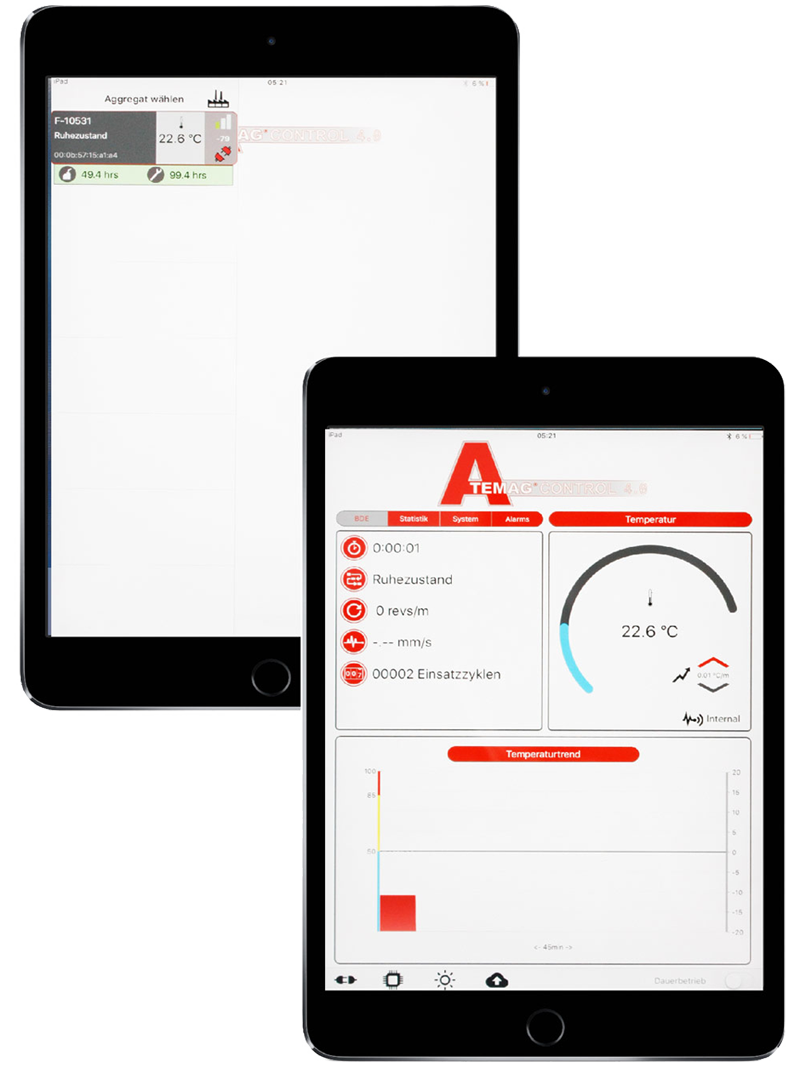

При необходимости, независимо от управления станком, специальное приложение может использоваться для получения доступа к состоянию агрегату в любое время.

Оптимальные интервалы обслуживания

Интегрированный счетчик рабочих часов сообщает о всех необходимых интервалах обслуживания. С точным указанием реального рабочего времени можно построить точный, предсказуемый и экономически эффективный план сервиса.

Контроль износа

Датчики агрегата контролируют все критические параметры в реальном времени. Все данные собираются и анализируются в электронном чипе AC4.0 и в случае превышения значений на ЧПУ-станок отправляется сигнал тревоги. При необходимости станок может вмешаться в процесс: в зависимости от условий, операция может быть остановлена или может быть закончена с уменьшенными рабочими параметрами, чтобы предотвратить повреждение агрегата.

Дистанционное обслуживание

Благодаря нашей сложной платформе, для удовлетворения потребностей клиентов, каждый агрегат можно отслеживать в любой точке мира. Посредством анализа сбора данных в реальном времени, текущее состояние агрегата может быть определено удаленно. На основании этой информации могут быть приняты надлежащие решения по техническому обслуживанию.

Приложение

Программное обеспечение, подходящее для ПК, планшета

Повышенная производительность благодаря:

- Связи агрегата со станком.

- Постоянному мониторингу заданных и фактических значений.

- Контролируемому масштабированию отношения подачи/скорости к верхнему пределу мощности.

- Определению приемлемого рабочего коридора.

Агрегат прослужит дольше благодаря:

- Точно спланированным интервалам технического обслуживания и замены смазки.

- Оптимальной адаптации к индивидуальным параметрам обработки.

- Контролю износа на основе фактически отработанного времени.

- Системе раннего предупреждения в случае перегрузки.

Снижение затрат:

- Раннее обнаружение аварий благодаря постоянному контролю за состоянием агрегата.

- Использование самых оптимальных параметров обработки с помощью отслеживания в режиме реального времени.

- Минимизированное время простоя благодаря точно спланированным интервалам обслуживания.

- Приложение для мобильных устройств.